در بسیاری از کارگاهها و صنایع، عملکرد پایدار الکتروموتورها اهمیت زیادی دارد. یکی از پرسشهای معمول این است: چگونه با تعمیر الکتروموتور کارگاهی با تعویض بلبرینگ و گریسکاری، عمر و کارایی تجهیزات را افزایش دهیم؟ پاسخ روشن است؛ با انجام سرویسهای اصولی بهویژه تعویض بلبرینگهای فرسوده، گریسکاری دقیق و تست صدای منظم، میتوان مشکلات احتمالی را پیش از آسیبهای جدی شناسایی و رفع کرد. در این مقاله، به زبان ساده تمام مراحل و نکات کلیدی را مرور میکنیم تا هم کاربران بیتجربه و هم صنعتگران حرفهای به راحتی از عهده نگهداری و تعمیر الکتروموتورهای کارگاهی خود برآیند.

در همان ابتدای کار باید بدانید الکتروموتور اگر به موقع سرویس نشود، نهتنها هزینه تعمیرات آن افزایش مییابد بلکه ممکن است باعث توقف کل فرایند تولید شود. بنابراین، دانستن روش صحیح تعمیرات و زمانبندی تعویض بلبرینگ و گریسکاری، نقش کلیدی در کاهش هزینههای نگهداری و ارتقا ایمنی دارد.

خلاصهای از اهمیت تعمیر الکتروموتور کارگاهی با تعویض بلبرینگ و گریسکاری

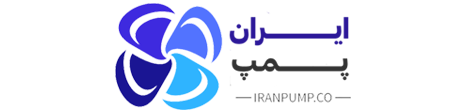

سرویس و نگهداری منظم الکتروموتورهای کارگاهی شامل چند مرحله مشخص و مهم است: بازبینی اولیه، ثبت مشخصات، بازکردن بخشهای موتور، بررسی وضعیت بلبرینگها، شناسایی خرابیهای مکانیکی و در پایان مونتاژ دقیق. هر یک از این بخشها به صورت مستند اجرا میشوند تا در زمان سرهمبندی هیچ اشتباهی رخ ندهد.

تعمیر اصولی و بهموقع، به ویژه تعویض بلبرینگ کهنه با نمونه جدید، از ایجاد اصطکاک و صدای نامعمول جلوگیری میکند. همچنین گریسکاری صحیح، فرآیند روانکاری را بهبود میبخشد و مانع از سایش قطعات میشود. تست صدا نیز نقش مهمی در شناسایی فوری مشکلات دارد و میتواند از خرابیهای اساسی جلوگیری کند.

مراحل اصلی تعمیر کامل الکتروموتور کارگاهی کداماند؟

در ادامه هر مرحله به طور خلاصه و کاربردی توضیح داده میشود تا هر فردی بتواند با رعایت آنها، بهترین نتیجه را بگیرد.

- بازرسی اولیه: ثبت دقیق مشخصات پلاک موتور، اطلاعات مشتری و وضعیت ظاهری.

- باز کردن موتور: قطعات با دقت جدا و علامتگذاری میشوند.

- بررسی اتصالات: کنترل جعبه ترمینال و اتصالات داخلی.

- کنترل بلبرینگ: شناسایی نوع و اندازه، بررسی سلامت و روانی حرکت بلبرینگها.

- بررسی روتور و استاتور: کنترل وضعیت ظاهری و الکتریکی اجزا.

- شناسایی خرابیهای مکانیکی: بررسی سایش، خوردگی، گرد و غبار یا رطوبت.

- مونتاژ نهایی: پس از تعمیر، تمام قطعات طبق نشانهگذاری مونتاژ میشوند.

اجرای دقیق این مراحل مستندسازی شده، مانع از بروز خطا در تعمیر و مونتاژ میگردد و بازدهی موتور را حفظ میکند.

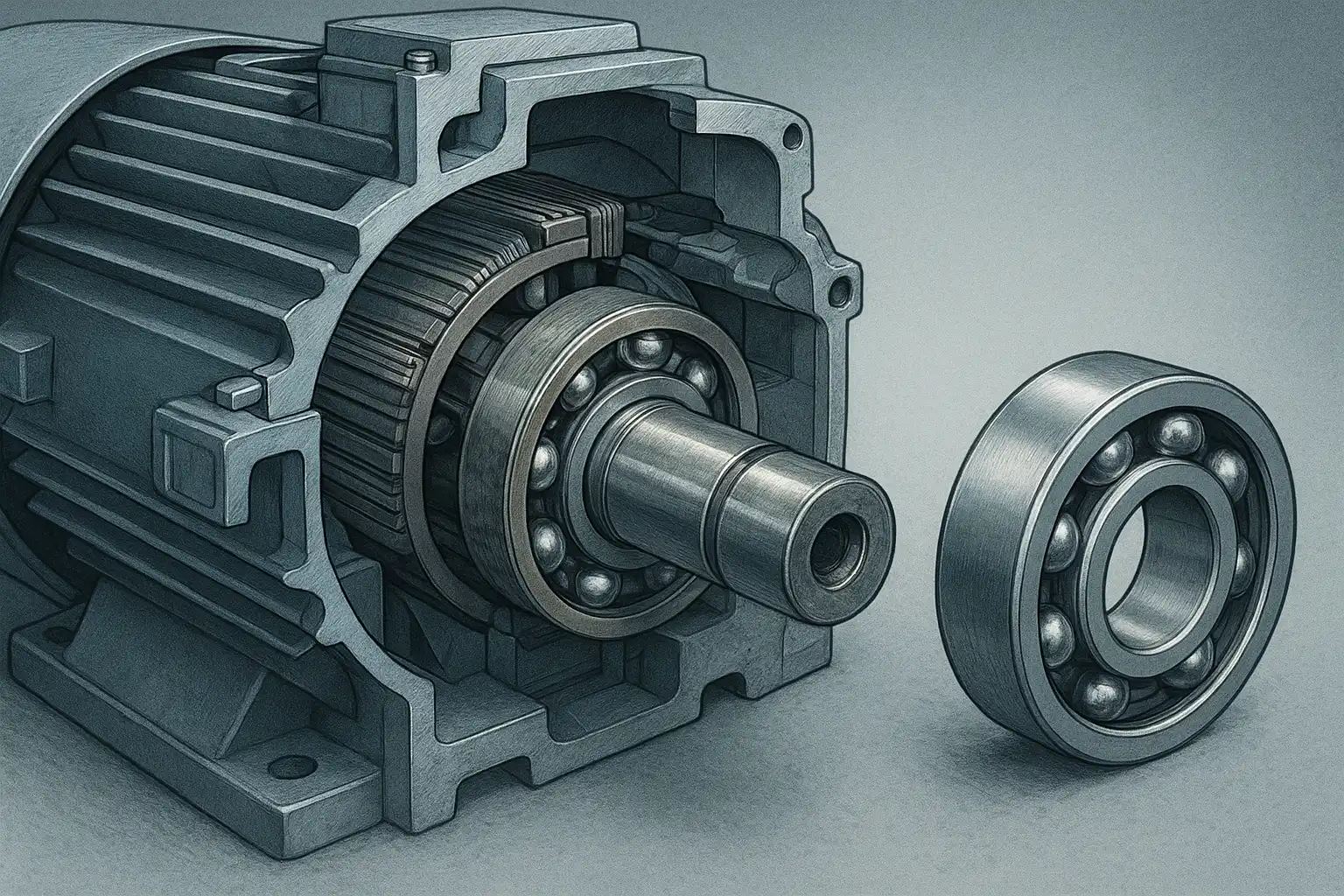

چرا تعویض بلبرینگ در الکتروموتور کارگاهی اهمیت دارد؟

بلبرینگها مهمترین قطعات در حرکت نرم و بیصدای شفت و روتور هستند. فرسوده شدن یا آسیبدیدگی آنها باعث افزایش اصطکاک، لرزش و در نهایت خرابی سایر قطعات میشود. طبق تجربه کارشناسان، به محض مشاهده علامتهایی مانند صدای اضافی، افزایش دما یا لرزش، لازم است بلبرینگها را تعویض کنید.

استفاده از بلبرینگهای مرغوب با اندازه و استاندارد مناسب (مانند برندهای SKF، FAG یا NSK) موجب افزایش طول عمر الکتروموتور میشود. اگر قصد دارید فرآیند تعمیر الکتروموتور با گارانتی را برای اطمینان بیشتر انجام دهید، انتخاب تامینکنندگان معتبر ضروری است.

تعویض بلبرینگ در زمان مناسب، اصطکاک و ارتعاشها را کاهش داده و کارایی موتور را حفظ میکند. این اقدام از بروز داغی بیش از حد، پارگی شفت و حتی سوختگی سیمپیچ جلوگیری میکند.

چگونه گریسکاری اصولی و تست صدا به افزایش عمر الکتروموتور کارگاهی کمک میکند؟

گریسکاری منظم، نقش کلیدی در کاهش اصطکاک بلبرینگها دارد. اگر گریس قدیمی خشک یا آلوده باشد، به سرعت باعث سایش و گیرپاژ بلبرینگ میشود. برای همین لازم است رفتار گریس مورد استفاده سازگار با دمای کارکرد، میزان دور و نوع بار باشد. برندهای معروف مانند Shell و Mobil گزینههای مناسبی ارائه میکنند.

برخی از مزایای گریسکاری صحیح:

- کاهش اصطکاک و جلوگیری از افزایش دما

- افزایش طول عمر بلبرینگها

- کاهش لرزش و صداهای غیرعادی

- جلوگیری از ورود گرد و غبار یا رطوبت به داخل موتور

توصیه میشود بعد از گریسکاری، با استفاده از ابزار سادهای مانند گوشی پزشکی یا دستگاه آنالیز صدا، تست صدا انجام شود. اگر صدای زوزه، تیکتیک یا هر صدای غیرعادی شنیده شود، نشاندهنده مشکل در بلبرینگ یا روتور است و باید بلافاصله برطرف گردد. تست صدا میتواند عیبهای پنهان مانند شکستن قفس روتور، خرابی بالشتک یا عدم توازن را زود تشخیص دهد.

چه زمانی تعمیر الکتروموتور و تعویض بلبرینگ باید انجام شود؟

الکتروموتورهای صنعتی و کارگاهی تحت فشار و بار زیاد کار میکنند، پس احتمال فرسودگی قطعات بالا است. برخی نشانههای رایج برای نیاز به تعمیر و تعویض بلبرینگ عبارتند از:

- افزایش صدای غیرمعمول یا زوزه حین کار

- افزایش دمای بدنه یا یاتاقانها

- لرزش یا ضربههای شدید به بدنه موتور

- کاهش توان خروجی یا راندمان موتور

در صورت ظاهر شدن این هشدارها، باید سریعاً دست به کار شوید. لازم به ذکر است که راهنمای تعمیر الکتروموتور کمک میکند تا فرآیند عیبیابی را به شکل قدمبهقدم انجام دهید و هزینههای ناشی از خرابیهای وسیع را کاهش دهید.

اصول باز و بسته کردن ایمن الکتروموتور

اگر خودتان قصد بازکردن موتور و تعویض بلبرینگ را دارید، چند نکته ساده اما ضروری را رعایت کنید:

- قبل از هر چیز برق موتور را قطع کنید.

- از ابزار مخصوص مانند پولر برای خارجکردن بلبرینگ استفاده کنید.

- تمامی قطعات را علامتگذاری کنید تا در مونتاژ اشتباهی رخ ندهد.

- برای جا زدن بلبرینگ جدید، فقط از فشار یکنواخت استفاده نمایید و چکشکاری ممنوع است.

- پس از مونتاژ، مجدد گریسکاری و تست صدا را فراموش نکنید.

یادگیری صحیح این مهارتها، علاوه بر صرفهجویی در هزینه، دانشی ارزشمند برای نگهداری بهتر تجهیزات شماست. برای آشنایی با تمام جزئیات باز و بسته کردن مطمئن، میتوانید راهنمای آموزش تعمیر و باز و بسته کردن الکتروموتور را مطالعه کنید.

تست صدای الکتروموتور کارگاهی چگونه انجام میشود و چرا مهم است؟

تست صدا یعنی گوش دادن به صدای موتور هنگام راهاندازی و کارکرد پیوسته. این کار ساده، اما بسیار موثر است. صدای سالم الکتروموتور باید یکنواخت، ملایم و بدون لرزش باشد. هر نوع صدای اضافی یا تیکتیک، نشانه ایرادی در بلبرینگ یا روتور خواهد بود. برای تست، تنها کافی است پس از تعمیر یا سرویس، موتور را روشن کنید و با دقت به صدا گوش دهید.

دستگاههای آنالیز صدا یا گوشی پزشکی مهندسی، تشخیص صداهای غیرطبیعی را آسانتر میکنند. تشخیص زودهنگام عیب با تست صدا، از خرابیهای جدی و حتی نیاز به تعویض کلی موتور جلوگیری میکند.

نکات کلیدی برای طول عمر بیشتر الکتروموتور کارگاهی

- برنامهریزی منظم برای سرویس دورهای و تست صدا

- استفاده از بلبرینگ و گریس با کیفیت بالا

- رعایت دقت هنگام باز و بسته کردن قطعات

- ثبت مداوم اطلاعات و سوابق تعمیرات برای رهگیری مشکلات احتمالی

- آموزش کارکنان برای تشخیص زودهنگام خرابیها

اگر تمایل دارید بیشتر درباره نوع بلبرینگ مناسب یا نحوه شناسایی زمان تعویض بلبرینگ بدانید، مقاله تعمیر الکتروموتور و تعویض بلبرینگ اطلاعات تکمیلی و تخصصیتری ارائه میدهد.

بهترین زمانبندی برای سرویس دورهای الکتروموتور چیست؟

زمان سرویس بستگی به نوع کار، ساعات کارکرد و میزان بار دارد؛ اما به طور معمول توصیه میشود هر شش ماه یکبار، بازبینی، گریسکاری و تست صدا انجام شود. در صنایع با بار سنگین یا شرایط محیطی سخت، این بازه به سه ماه کاهش پیدا میکند. تعویض بلبرینگها نیز به هر گونه نشانه خرابی یا صدای غیرعادی وابسته است و باید بدون تاخیر انجام شود.

دقت کنید در صورتی که موتور دچار لرزش غیرقابل توضیح، افزایش دما یا کاهش راندمان شد، بدون درنگ سرویس و بازبینی صورت گیرد تا از خرابی اساسی جلوگیری شود. رعایت این نکات ساده میتواند عمر مفید موتور را چند برابر کند و هزینههای نگهداری را کاهش دهد.

سؤالات متداول درباره تعمیر و سرویس الکتروموتور کارگاهی

آیا تعویض بلبرینگ توسط کاربر غیرحرفهای امکانپذیر است؟

بله، اگر ابزار مناسب و آموزش اولیه وجود داشته باشد، بسیاری از کاربران با رعایت نکات ایمنی و دقت میتوانند بلبرینگ معیوب را تعویض کنند. با این حال، در صورت پیچیدگی یا موتورهای بزرگ بهتر است کار به افراد مجرب واگذار شود.

چه نوع گریسی برای الکتروموتورهای کارگاهی مناسب است؟

انتخاب گریس مناسب به سرعت، دمای کار و نوع بلبرینگ بستگی دارد. اغلب گریسهای پایه لیتیومی با گرید NLGI 2 یا 3 برای بیشتر الکتروموتورهای معمول کافی هستند. برخی برندهای معتبر مانند Mobil، Shell و SKF محصولات ویژهای برای روانکاری بلبرینگهای الکتریکی ارائه میدهند.

چه زمانی نیاز هست علاوه بر بلبرینگ، سایر اجزای موتور نیز بررسی شوند؟

هر زمان که نشانههای فرسودگی شدید، لرزش غیرعادی، یا کاهش راندمان ظاهر شد، فقط به بلبرینگ اکتفا نکنید. حتماً روتور، استاتور و سیمپیچها نیز باید از نظر سلامت و عیبهای احتمالی بررسی شوند. این کار باعث میشود از هزینههای اساسی جلوگیری کنید.

آیا تست صدا کافی است یا باید تستهای دیگری نیز انجام شود؟

تست صدا یکی از روشهای سریع و ابتدایی شناسایی مشکل است، اما کافی نیست. در کنار آن تست دما، تست ولتاژ و اندازهگیری لرزش نیز کمک میکند عیبها را به طور دقیقتر شناسایی نمایید. انجام مجموعه تستهای دورهای تضمینکننده سلامت کامل موتور است.