تعمیر الکتروموتور dc یکی از مهمترین و حساسترین کارها در بخش نگهداری صنایع، کارگاهها و حتی سیستمهای حمل و نقل است. اگر قصد تعمیر این موتورها را دارید، باید دقیقاً بدانید که چه نکاتی را رعایت کنید تا هم کارآمدی موتور حفظ شود و هم ایمنی شما و دستگاه تضمین گردد. در همین ابتدای مطلب، باید خاطر نشان کنیم که رعایت اصول فنی و ایمنی در زمان بازدید، عیبیابی و تعمیر تخصصی الکتروموتور DC بسیار حیاتی است. حتی یک اشتباه کوچک میتواند به آسیبهای جدی به موتور یا خسارت جانی منجر شود.

این مقاله، راهنمای گامبهگام و کاملاً عملی برای تشخیص عیب، انجام تعمیرات صحیح و رعایت نکات ایمنی، همراه با بررسی مراحل کلیدی، ابزارها و توصیههای مهم است. در ادامه، همه جنبههای تعمیر تخصصی الکتروموتور DC را با تمرکز ویژه بر ایمنی، برای شما تشریح میکنیم تا با اطمینان و دانش کافی بتوانید مشکلات این موتورها را رفع کرده و از خرابیهای ناگهانی جلوگیری کنید.

خلاصهای از نکات مهم درباره تعمیر الکتروموتور DC

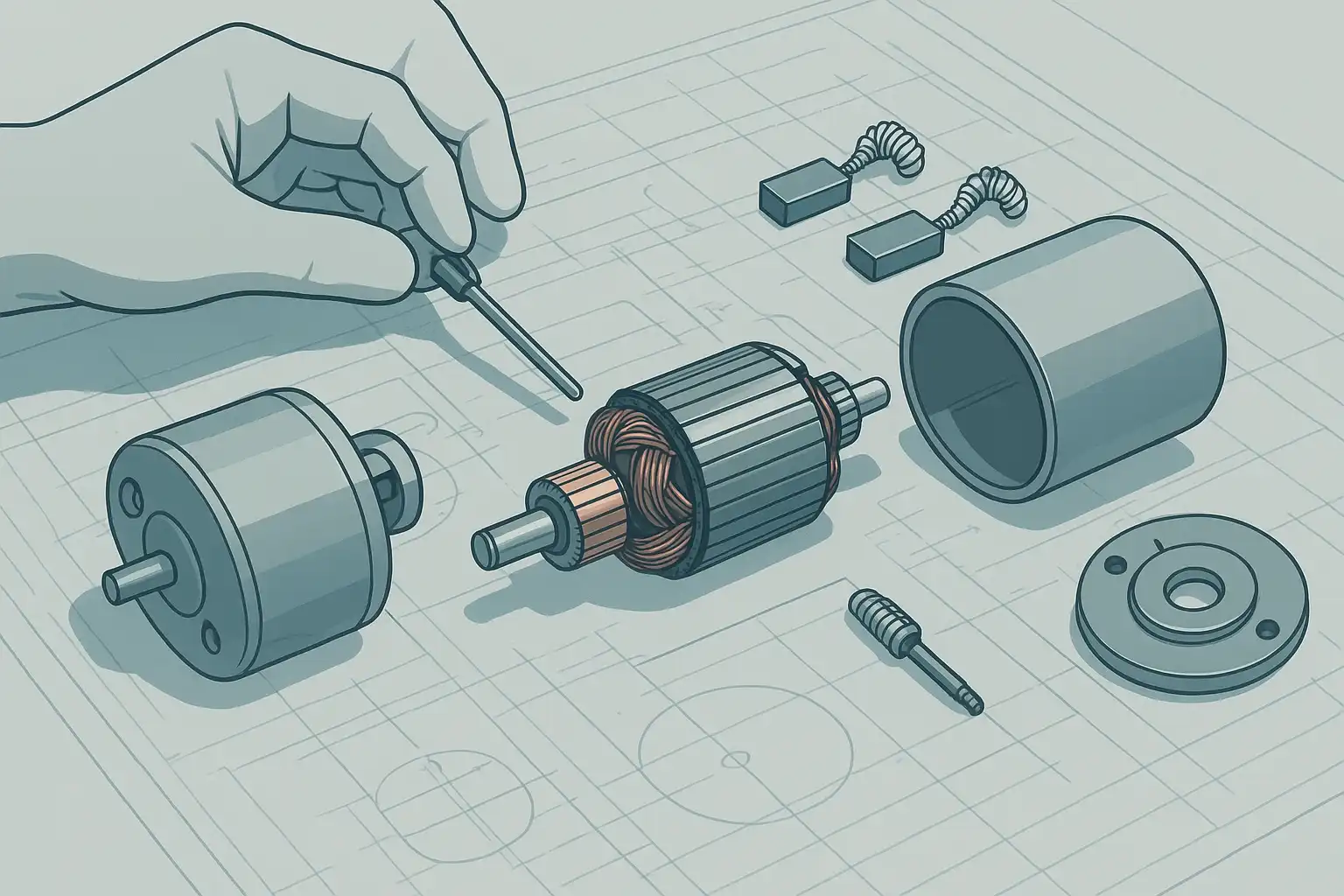

الکتروموتورهای DC برای بهرهوری مناسب نیاز به مراقبت دقیق و تعمیرات اصولی دارند. یکی از حیاتیترین نکات، رعایت ایمنی هنگام بازکردن قطعات متحرک موتوری نظیر آرمیچر، جاروبکها (زغالها)، فنرها، بلبرینگها و کموتاتور است. هر یک از این اجزا نقش کلیدی در عملکرد موتور دارند و کوچکترین آسیب یا خطا در تعمیر آنها میتواند موجب کاهش راندمان یا حتی خرابی کامل دستگاه شود.

علاوه بر این، ثبت دقیق جزئیات در فرمهای تعمیراتی و استفاده از ابزارهای مهندسی مانند میکرومتر و دستگاههای تست مقاومت عایقی و افت ولتاژ AC برای عیبیابی و تأیید سلامت هر بخش الزامی است. تمیزکاری حرفهای، استفاده از گریس تازه و خشک کردن قطعات در دمای مناسب (معمولاً ۱۰۵ درجه سانتیگراد) از توصیههای کلیدی برای افزایش عمر مفید موتور است.

برای آنکه مطمئن شوید موتور شما پس از تعمیر، با بالاترین کیفیت و تحت استانداردهای مطلوب کار خواهد کرد، بهتر است از تخصص افراد مجرب در حوزه سیم پیچی الکتروموتور نیز بهره ببرید تا احتمال بروز خطا در اجزای اصلی به حداقل برسد.

سوال: مراحل کلیدی و ایمن در تعمیر الکتروموتور DC چیست؟

اولین و مهمترین قدم در تعمیر الکتروموتور dc، بررسی دقیق اجزا و عیبیابی صحیح است. به صورت خلاصه، روند تعمیر تخصصی این موتورها شامل مراحل زیر میشود:

- قطع کامل برق: پیش از هر اقدامی، باید اطمینان حاصل کنید که موتور از منبع برق جدا شده و هیچ جریان الکتریکی در سیستم وجود ندارد. بهترین راه، استفاده از قفل ایمنی و ثبت برچسب قطع برق است.

- بازبینی و ثبت شماره پلاک موتور: اطلاعات پلاک، شامل مدل، ظرفیت و شماره سریال باید قبل از انجام هر نوع تعمیر در فرمهای مخصوص ثبت شود.

- بازبینی آرمیچر و کموتاتور: بررسی بصری برای مشاهده هر گونه سوختگی، ترک، خوردگی یا تغییر رنگ انجام میشود.

- بررسی و جداسازی جاروبکها و فنرها: هنگام جدا کردن جاروبکها (زغالها) باید مراقب باشید که فنرها و مکانیزم نگهدارنده آسیب نبینند. زغالها نباید بیش از حد کوتاه یا فرسوده باشند.

- بازرسی بلبرینگها: بررسی سلامت بلبرینگها از لحاظ آسیب مکانیکی، لرزش، صدا، سایش و وضعیت گریس اهمیت زیادی دارد. در صورت نیاز، با ابزار مناسب بلبرینگها تعویض میشوند.

- اندازهگیری دقیق شفت و کاسه نمد با میکرومتر: کنترل دقیق ابعاد برای اطمینان از نبود تابخوردگی یا سایش غیرمجاز ضروری است. استاندارد EASA AR 100 معمولاً راهنمای این اندازهگیریهاست.

- شستشو و خشککردن قطعات: همه قطعات متحرک نظیر آرمیچر، بلبرینگها، کموتاتور و … با آب صابون ولرم شستشو داده، به طور کامل خشک و تا دمای ۱۰۵ درجه سانتیگراد حرارت داده میشوند تا هیچ نم و رطوبتی باقی نماند.

- تست مقاومت عایقی و افت ولتاژ: برای تست عیوب الکتریکی، تست عایقی (مگا اهم) و افت ولتاژ AC روی آرمیچر و سیمپیچیها انجام میشود. این تستها به کشف ایرادهای پنهان کمک میکنند.

- سمبادهکاری و صافکردن کلکتور: در صورت مشاهده خوردگی یا جرم گرفتگی روی کلکتور، ابتدا توسط ماشین تراش سطح آن صاف میشود و سپس با سمباده نرم جلا داده میشود.

- تعوض گریس و مونتاژ مجدد: پس از شستشو و خشککردن بلبرینگها، باید از گریس تازه و استاندارد استفاده گردد. کلیه قطعات با رعایت علامتگذاری دقیق و طبق دستورالعمل مونتاژ میشوند تا از صحت نصب اطمینان حاصل شود.

در تمام این مراحل، یادداشت برداری، عکس گرفتن و علامتگذاری محل قطعات اهمیت دارد تا در هنگام مونتاژ مشکلی به وجود نیاید. همچنین، باید مطمئن شوید که فنر جاروبکها فشار استاندارد (بین ۴ تا ۶ PSI) دارند تا تماس زغالها با کلکتور یکنواخت و پایدار باشد.

سوال: چه نکات ایمنی حیاتی باید هنگام تعمیر رعایت شود؟

رعایت نکات ایمنی در تعمیر الکتروموتور dc نهتنها برای سلامتی و امنیت خود شما، بلکه برای اطمینان از دوام و عملکرد موتور نیز اهمیت دارد. به ویژه هنگام بازکردن، جداسازی و مونتاژ قطعات متحرک و الکتریکی، باید این موارد را همیشه مدنظر داشته باشید:

- جدا کردن کامل و ایمن برق: پیش از هرگونه تماس با مدار داخلی یا بدنه موتور، حتماً جریان برق را با قفل و برچسبگذاری ایمن قطع کنید.

- استفاده از ابزار مناسب: برای بازکردن بلبرینگها، شفت یا قطعات الکتریکی از ابزارهای مناسب مانند پرسی، میکرومتر و گیرههای استاندارد استفاده کنید تا ایمنی و دقت کار حفظ شود.

- حفظ پاکیزگی محیط کار: محل تعمیر را از آلودگی و گردوخاک دور نگه دارید. پس از شستشوی قطعات از آب صابون ولرم، آنها را کاملاً خشک کنید و اطمینان حاصل نمایید که هیچگونه رطوبت باقیمانده وجود ندارد.

- تنظیم صحیح فشار فنر جاروبک: فشار فنرها باید طبق استاندارد (۴ تا ۶ PSI) باشد تا از داغ شدن یا عدم تماس صحیح جاروبک جلوگیری شود.

- استفاده از گریس تمیز و تازه: گریس قدیمی یا آلوده باعث خراش، سایش یا خرابی بلبرینگها میشود. همیشه از گریس استاندارد و مناسب با نوع بلبرینگ استفاده کنید.

- پرهیز از داغکردن بیش از حد قطعات: قطعات پس از شستشو باید در دمای معین (معمولاً ۱۰۵ درجه سانتیگراد) خشک شوند؛ حرارت بیش از حد میتواند به سیمپیچ و سایر اجزا آسیب برساند.

- لباس و تجهیزات ایمنی: هنگام انجام تعمیرات باید از دستکش عایق، عینک محافظ و کفش مناسب استفاده کنید. همچنین، اگر در محیطی با ریسک بالای الکتریسیته کار میکنید، تجهیزات ایمنی کاملاً ضروری هستند.

در نهایت، توجه به جزئیات و رعایت استانداردهای ایمنی مانند استاندارد EASA AR 100، شما را از عواقب احتمالی ناشی از خرابی موتور یا حوادث ناگهانی دور میکند. این شیوه کاری، بیش از هر زمان دیگری در محیطهای صنعتی با حساسیت بالا اهمیت دارد.

چگونه خرابیهای رایج در الکتروموتور DC را تشخیص و رفع کنیم؟

برای تشخیص و رفع خرابیهای رایج در الکتروموتور dc باید ابتدا با علائم و نشانههای عیبها آشنا باشید و سپس بر اساس نوع ایراد، اقدام مناسب را انجام دهید. برترین خرابیها شامل مشکلات کموتاتور، فرسودگی جاروبکها، ایراد در بلبرینگ، یا آلودگی در سیستم خنککاری است. برخی عیوب متداول و نحوه رفع آنها عبارتاند از:

- خوردگی یا سوختگی کموتاتور: این مشکل معمولاً با مشاهده تغییر رنگ، جرقه زدن یا سایش ناهموار در سطح کلکتور قابل شناسایی است. راهحل، تراشیدن سطح کلکتور با ماشین تراش و سپس سمبادهکاری آن است تا سطح دوباره صاف و براق شود.

- کوتاه شدن یا گیر کردن جاروبک: زغال بیش از حد کوتاه یا باقیماندن در محل خود، مانع تماس کافی با کلکتور میشود و باید تعویض گردد. فنرها نیز اگر ضعیف شدهاند، باید جایگزین شوند تا فشار یکنواخت ایجاد شود.

- آسیب یا خرابی بلبرینگها: صدای غیرعادی، گرمای زیاد یا لرزش نشاندهنده ایراد در بلبرینگ است. بلبرینگ را پس از بازبینی و تمیزکاری، یا گریسکاری مجدد، یا تعویض کنید.

- آبگرفتگی یا آلودگی داخلی: در صورت ورود آب یا رطوبت به موتور، باید تمامی قطعات زودتر خشک شوند. این کار معمولاً با حرارت دادن در دمای ۱۰۵ درجه سانتیگراد انجام میشود.

- عیوب الکتریکی در سیمپیچی آرمیچر یا فیلد: با تست مقاومت عایقی و افت ولتاژ AC عیوب را شناسایی کنید. در صورت مشاهده مقادیر غیرعادی، ممکن است سیمپیچیها نیازمند تعویض یا سیمپیچی الکتروموتور با گارانتی باشند.

ثبت مستندات تعمیر، نتایج تستها و وضعیت هر قطعه پس از تعمیر برای اطمینان از رفع کامل ایرادات و پیگیری کیفیت بعدی بسیار مفید است. توصیه میشود برای موتورهای صنعتی یا ارزشمند، حتماً از حضور یا مشاوره تعمیرکار متخصص بهرهمند شوید.

تعمیرات تخصصی الکتروموتور DC و نقش مهارت فنی

در فرایند تعمیر الکتروموتور dc تخصص و تجربه تکنسین نقش کلیدی دارد. تشخیص عیب، انتخاب ابزار مناسب و اجرای صحیح دستورات مونتاژ و دمونتاژ، همه به دانش فنی و تجربه عملی بستگی دارد. حتی در تعمیرات ساده هم، اگر اصول ایمنی رعایت نشود یا قطعات طبق شمارهگذاری و دستورالعمل صحیح نصب نشوند، ممکن است آسیب جدی به موتور وارد شود.

علاوه بر این، در این نوع موتورهای پیشرفته، بسیاری از قطعات مانند شفت، یاتاقان، پلاک موتور و کموتاتور نیازمند اندازهگیریهای بسیار دقیق هستند. استانداردهای فنی نظیر EASA AR 100 برای تعیین مجاز بودن میزان سایش و تابخوردگی شفت و جایگاه بلبرینگ استفاده میشود. رعایت این استانداردها در تعمیرات باعث افزایش دوام و کارایی موتور خواهد شد.

برای ارتقای ایمنی و کیفیت کار، توصیه میشود تعمیرات را نزد مراکز معتبر انجام دهید. معمولاً مراکزی که خدمات تعمیر الکتروموتور با گارانتی ارائه میکنند، بر اساس کنترل کیفیت دقیق و رعایت اصول حرفهای عمل میکنند و پس از تعمیر هم موتور را آزمایش میکنند تا از سلامت آن مطمئن شوند.

ابزارها و تجهیزات کلیدی برای تعمیر الکتروموتور DC

شاید تصور کنید برخی ابزارها برای تعمیر الکتروموتور dc کافی هستند، اما در واقع برای ایمنی و کیفیت بیشتر، باید از ابزارهای تخصصی و دقیق استفاده کنید. مهمترین ابزارها و تجهیزات لازم عبارتاند از:

- میکرومتر و کولیس برای اندازهگیری دقیق قطر شفت و محل نشیمنگاه بلبرینگ

- مولتیمتر و میگر برای تست سیمپیچی و سنجش مقاومت عایقی

- دستگاه تراش و سمباده برای صافکاری کلکتور

- ابزار مخصوص بیرون آوردن بلبرینگ

- دستکش و عینک ایمنی، لباس کار، باد گرم کن صنعتی یا خشککن (برای خشک کردن قطعات)

- فرمها و کارتهای ثبت تعمیر برای شناسایی و پیگیری وضعیت موتور

بهویژه زمانی که با موتورهای با قدرت بالا یا حساسیت خاص کار میکنید، استفاده از ابزار استاندارد اهمیت بیشتری پیدا میکند. ابزار غیرحرفهای یا کاردستی میتوانند هم ایمنی شما را تهدید کنند و هم باعث آسیب به قطعات گرانقیمت شوند.

جدول مقایسه روشهای عیبیابی و تعمیر الکتروموتور DC

| روش | مزایا | معایب | نیاز به تخصص |

|---|---|---|---|

| بازرسی چشمی | سریع، بیهزینه، مناسب ایرادات ظاهری | برخی عیوب داخلی را نشان نمیدهد | کم |

| تست مقاومت عایقی | تشخیص دقیق مدارهای معیوب | نیازمند ابزار خاص | متوسط |

| دمونتاژ و شستشو | رفع آلودگی و رطوبت | نیازمند زمان و مهارت بالا | زیاد |

| تراش و صافکاری کلکتور | افزایش عمر موتور | نیاز به دستگاه تراش | زیاد |

مزایا و معایب تعمیرات تخصصی

- مزایا: افزایش عمر موتور، کاهش احتمال خرابیهای مجدد، صرفهجویی در هزینههای بلندمدت

- معایب: هزینه اولیه بالاتر، نیاز به تخصص و ابزارهای دقیق، زمانبر بودن در موارد خاص

انواع خرابیها و راهکارهای رفع آنها

خرابیهای الکتروموتور dc را میتوان به سه دسته اصلی تقسیم کرد: مکانیکی (آسیب به بلبرینگ، شفت، فنرها)، الکتریکی (ایراد در سیمپیچی، اتصال کوتاه، عایقزدگی)، و حرارتی (داغشدن، آسیب سیمها بر اثر حرارت و ضعف خنککاری). هر کدام نیازمند اقدامات متفاوتی هستند.

- در عیوب مکانیکی، دقت کنید که همیشه اجزا را با قطعات استاندارد تعویض و اندازهگیری صحیح انجام دهید.

- در مشکلات الکتریکی، تست مقاومت عایقی و افت ولتاژ میتواند نجاتبخش باشد؛ در صورت معیوب بودن سیمپیچ یا فیلد، به مراکز تخصصی تعمیر الکتروموتور مراجعه کنید.

- برای آسیبهای حرارتی، سیستم خنککاری و سلامت گریس بلبرینگها را چک کنید و در صورت لزوم گریس یا بلبرینگ را تعویض کنید.

جمعبندی این بخش نشان میدهد که آگاهی و آموزش کلید موفقیت تعمیرات تخصصی است. اهمیت مهارت فنی، انتخاب ابزار مناسب و رعایت گامبهگام دستورالعملها هیچگاه نباید دستکم گرفته شود.

نکات کاربردی برای نگهداری و افزایش عمر الکتروموتور DC

پیشگیری در الکتروموتورهای DC همیشه بهتر از درمان است! اگر به دنبال کاهش دفعات تعمیر و افزایش دوام موتور خود هستید، موارد زیر را به طور منظم رعایت کنید:

- برنامهریزی سرویسهای دورهای برای بازدید، تمیزکاری و تست

- بررسی منظم وضعیت جاروبکها و کلکتور، تعویض زغالهای فرسوده پیش از آسیب به آرمیچر

- گریسکاری به موقع بلبرینگها و استفاده از گریس استاندارد و تازه

- بررسی دمای کارکرد و جلوگیری از بالا رفتن بیش از حد دما، بهویژه در محیطهای صنعتی

- ثبت اطلاعات و شرایط موتور بعد از هر سرویس و تعمیر جهت پیگیری آتی

در شرایط صنعتی، اگر قصد دارید موتور را از خرابیهای احتمالی مصون نگه دارید، همکاری با تیمهایی که تجربه سیم پیچی الکتروموتور دارند، میتواند اطمینان خاطر بیشتری برای شما داشته باشد. همچنین، داشتن یک برنامه مدون برای کنترل کیفیت تعمیر و نگهداری، بهرهوری موتور را در طولانیمدت تضمین میکند.

از آنجا که بیشتر خرابیهای پرهزینه الکتروموتور DC ناشی از عدم توجه به سرویسهای ابتدایی و فقدان مستندات تعمیر است، توصیه میشود پس از هر تعمیر یا سرویس، وضعیت سیمپیچیها، گریس بلبرینگ و سلامت کلکتور را بهصورت مکتوب یا در فرمهای مخصوص ثبت کرده و نگهداری نمایید.

پرسشهای متداول درباره تعمیر و ایمنی الکتروموتور DC

چه مدت یکبار باید برای سرویس و تعمیر پیشگیرانه اقدام کنیم؟

تناوب مناسب سرویس بسته به نوع موتور، میزان کارکرد و شرایط محیطی متفاوت است. برای موتورهایی که بهطور مداوم یا در محیطهای صنعتی کار میکنند، سرویس دورهای هر سه تا شش ماه توصیه میشود. در کاربردهای سبکتر، هر سال یکبار کافی است. در صورتی که علائمی مثل گرمشدن بیش از حد، صدای غیرعادی یا جرقه زدن مشاهده کردید، بهتر است بلافاصله موتور را بررسی و عیبیابی کنید.

آیا تعمیر الکتروموتور DC بدون تجربه تخصصی امکانپذیر است؟

در تعمیرات ابتدایی مانند تمیزکاری یا بررسی ظاهری بعضی قطعات، افراد کمتجربه هم میتوانند دخیل باشند؛ اما برای انجام عیبیابی، تست مقاومت عایقی، تعویض سیمپیچی یا بلبرینگ، و تعمیر کلکتور لازم است حتماً تجربه کافی یا مشاوره یک تکنسین مجرب را داشته باشید. رعایت ایمنی و اصول فنی در این موارد حیاتی است.

اهمیت مستندسازی و ثبت اطلاعات تعمیر در چیست؟

مستندسازی تعمیرات، شامل ثبت شماره پلاک، شرح مراحل، نتیجه تستها و وضعیت هر قطعه پس از تعمیر، باعث افزایش قابلیت پیگیری و کنترل کیفیت تعمیر میشود. این کار نه فقط برای تعمیرکار بلکه برای صاحب دستگاه، اطمینان از سلامت موتور در آینده را به همراه دارد و در صورت ایجاد مشکل مجدد، یافتن علت اصلی را آسانتر میکند.

کدام نشانهها حاکی از پایان عمر زغال جاروبک است؟

معمولاً زغالها زمانی که ارتفاع آنها کمتر از نصف طول اولیهشان شود یا در محل خود گیر کند، نیاز به تعویض دارند. همچنین، جرقه زدن زیاد، کاهش قدرت موتور، یا تغییر رنگ شدید سطح تماس از دیگر نشانههای پایان عمر جاروبک است. با تعویض به موقع این قطعه حیاتی، از آسیب به کلکتور و سیمپیچ جلوگیری میشود.