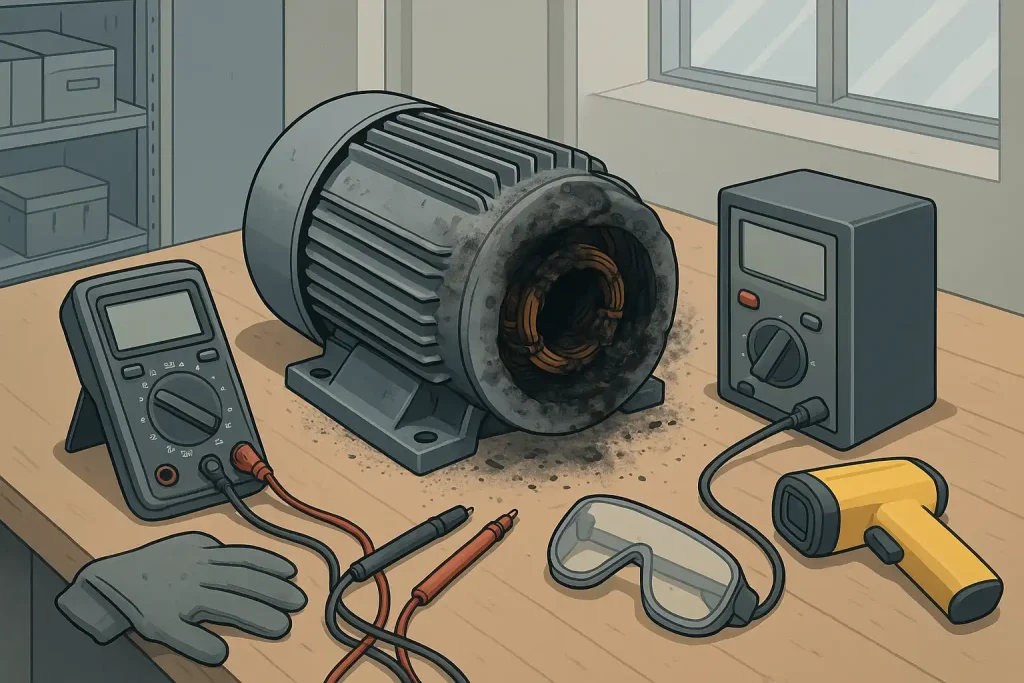

ثبت سفارش تعمیر الکتروموتور با بوی سوختگی و خاموشی ناگهانی؛ راهنما و اقدامات ضروری

ثبت سفارش تعمیر الکتروموتور با بوی سوختگی و خاموشی ناگهانی نیازمند تشخیص سریع و اقدامات فوری است تا از آسیبهای بیشتر جلوگیری شود. اصلیترین علل بوی سوختگی شامل افزایش دمای سیمپیچها به دلیل اضافه بار، تهویه نامناسب، رطوبت، خرابی یاتاقان و کیفیت پایین سیمهاست. در صورت مشاهده بوی سوختگی، خاموش کردن موتور و قطع برق ضروری است. بررسی مقاومت سیمپیچها با مولتیمتر و تست عایق با مگااهممتر به تشخیص دقیق کمک میکند. پس از ثبت سفارش تعمیر، مراحل شامل بررسی ظاهری، اندازهگیری مقاومت، تست عایقبندی، سنجش دما و تمیزکاری موتور است. عوامل متداول سوختگی موتور عبارتند از اضافه بار، تهویه نامناسب، رطوبت، خرابی یاتاقان و نوسانات برق. تعمیرکار متخصص باید مهارت در تستهای الکتریکی، سیمپیچی و رعایت استانداردهای ایمنی داشته باشد. در صورت آسیب شدید، تعویض موتور بهصرفهتر است. از اشتباهات رایج میتوان به تعمیرات غیر اصولی، بیتوجهی به سرویس دورهای و شرایط محیطی نامناسب اشاره کرد. پیشگیری با محافظ برق، تهویه مناسب، سرویس دورهای و استفاده از قطعات استاندارد اهمیت دارد. روشن کردن موتور معیوب ممنوع است و زمان تعمیر بسته به شدت آسیب متفاوت است. در پمپهای آب خانگی، بوی سوختگی همراه با کاهش فشار یا صدای غیرعادی نیازمند مراجعه فوری به تعمیرکار است.

چه خدماتی برای تعمیر الکتروموتور که فیوز میپراند لازم است؟

الکتروموتوری که باعث پریدن فیوز میشود معمولاً دچار مشکلاتی مانند اتصال کوتاه داخلی، خرابی سیمپیچ، بلبرینگ معیوب، نفوذ رطوبت یا نوسانات ولتاژ است. برای تعمیر اصولی این مشکلات، عیبیابی تخصصی با دستگاههایی مانند مولتیمتر و مگِر ضروری است. خدمات تعمیر شامل تعویض یا بازسیمپیچی سیمپیچ، تعویض بلبرینگ، رفع اتصال کوتاه، بررسی و اصلاح تابلو برق و خشککردن موتور است. اقدامات اولیه هنگام پریدن فیوز شامل خاموش کردن موتور، عدم تعویض فیوز پیش از رفع عیب و تماس با متخصص میباشد. تعمیر باید توسط افراد آموزشدیده انجام شود تا از خطرات برقگرفتگی و آسیب بیشتر جلوگیری شود. هزینه تعمیر بسته به نوع خرابی و قطعات متفاوت است و در برخی موارد تعویض موتور بهصرفهتر است. سرویس دورهای منظم برای جلوگیری از خرابی و پریدن فیوز اهمیت دارد. استفاده از فیوز مناسب با ظرفیت موتور و رعایت بارگذاری نیز از عوامل پیشگیری است. تعویض بلبرینگ در صورت صدای غیرعادی و گیرپاژ محور ضروری است. تعمیر اصولی همراه با ضمانت کیفیت، عمر مفید موتور را افزایش میدهد و از مشکلات جدیتر جلوگیری میکند.

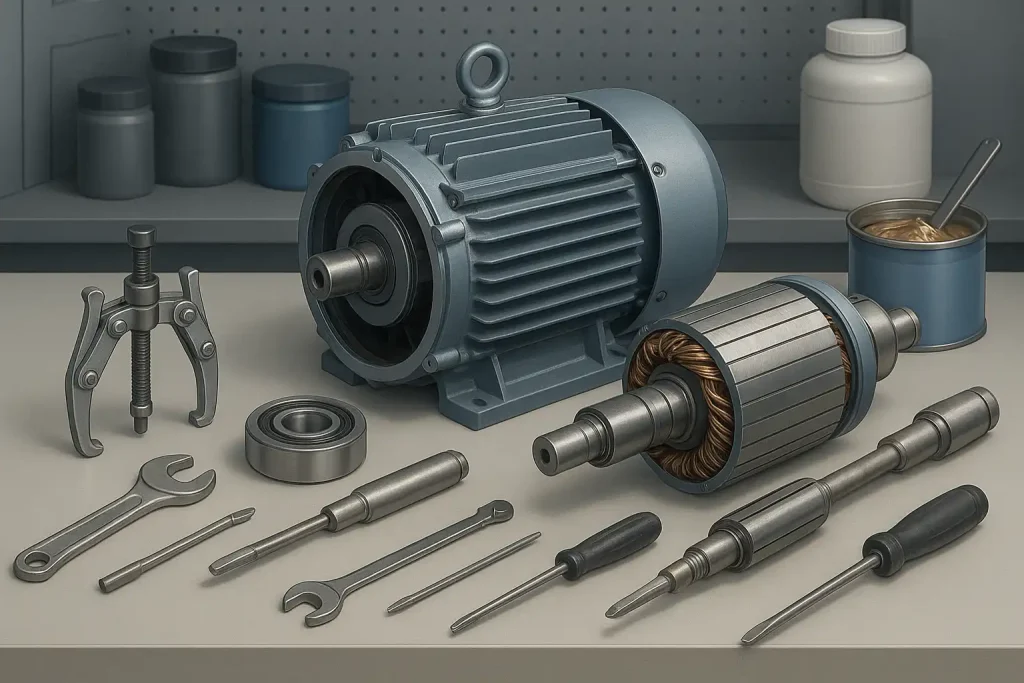

تعمیر الکتروموتور کارگاهی با تعویض بلبرینگ و گریسکاری؛ راهنمای کامل سرویس و نگهداری

تعمیر الکتروموتور کارگاهی با تعویض بلبرینگ و گریسکاری منظم یکی از مهمترین اقدامات برای افزایش عمر و بهبود کارایی موتور است. این فرآیند شامل بازبینی دقیق، تعویض بلبرینگهای فرسوده با نمونههای استاندارد، گریسکاری اصولی و تست صدای منظم میشود که از بروز خرابیهای جدی جلوگیری میکند. بلبرینگها نقش کلیدی در حرکت نرم و بیصدای شفت دارند و تعویض به موقع آنها مانع افزایش اصطکاک، لرزش و آسیب به سایر قطعات میشود. گریسکاری صحیح نیز باعث کاهش سایش و افزایش دوام بلبرینگها میگردد. تست صدا بهعنوان روشی سریع برای شناسایی مشکلات پنهان، کمک میکند تا عیبها قبل از گسترش رفع شوند. زمانبندی سرویس معمولاً هر شش ماه یکبار توصیه شده و در شرایط کاری سخت به سه ماه کاهش مییابد. رعایت نکات ایمنی هنگام باز و بسته کردن موتور، استفاده از ابزار مناسب و ثبت سوابق تعمیرات از موارد ضروری است. آموزش و آگاهی از علائم هشداردهنده مانند صدای غیرعادی، لرزش و افزایش دما، کلید جلوگیری از خرابیهای گسترده و کاهش هزینههای نگهداری است. این راهنما برای کاربران مبتدی و حرفهای، گامی موثر در نگهداری بهینه الکتروموتورهای کارگاهی فراهم میسازد.

تعمیر الکتروموتور، آموزش تعویض بلبرینگ الکتروموتور با ابزار مناسب: راهنمای کامل و نکات کلیدی

تعمیر و تعویض بلبرینگ الکتروموتور نقش حیاتی در حفظ عملکرد و افزایش عمر موتور دارد. خرابی بلبرینگ با علائمی مانند صدای غیرعادی، لرزش، داغ شدن موتور و گیرپاژ محور مشخص میشود و تعویض به موقع آن از آسیبهای جدیتر جلوگیری میکند. برای تعویض صحیح بلبرینگ، رعایت نکات ایمنی و استفاده از ابزارهای استاندارد مانند آچار، پیچگوشتی، پولیکش، پرس هیدرولیکی و گرمکن ضروری است. مراحل اصلی شامل قطع برق، باز کردن موتور، خارج کردن بلبرینگ معیوب، تمیزکاری شفت، نصب بلبرینگ جدید با فشار یکنواخت و روانکاری مناسب است. از خطاهای رایج میتوان به نصب نادرست، استفاده از ابزار نامناسب و عدم روانکاری کافی اشاره کرد که با دقت و توجه به دستورالعملها قابل پیشگیریاند. انتخاب ابزار با کیفیت و اصل اهمیت زیادی دارد تا از آسیب دیدن قطعات جلوگیری شود. تعویض بلبرینگ میتواند به صورت DIY انجام شود اما در صورت نداشتن تجربه، استفاده از خدمات تعمیرکار حرفهای توصیه میشود. در نهایت، روانکاری مناسب با گریس استاندارد، کلید دوام و کارکرد صحیح بلبرینگ است. رعایت این نکات موجب تضمین عملکرد بهینه و طول عمر بیشتر الکتروموتور خواهد شد.

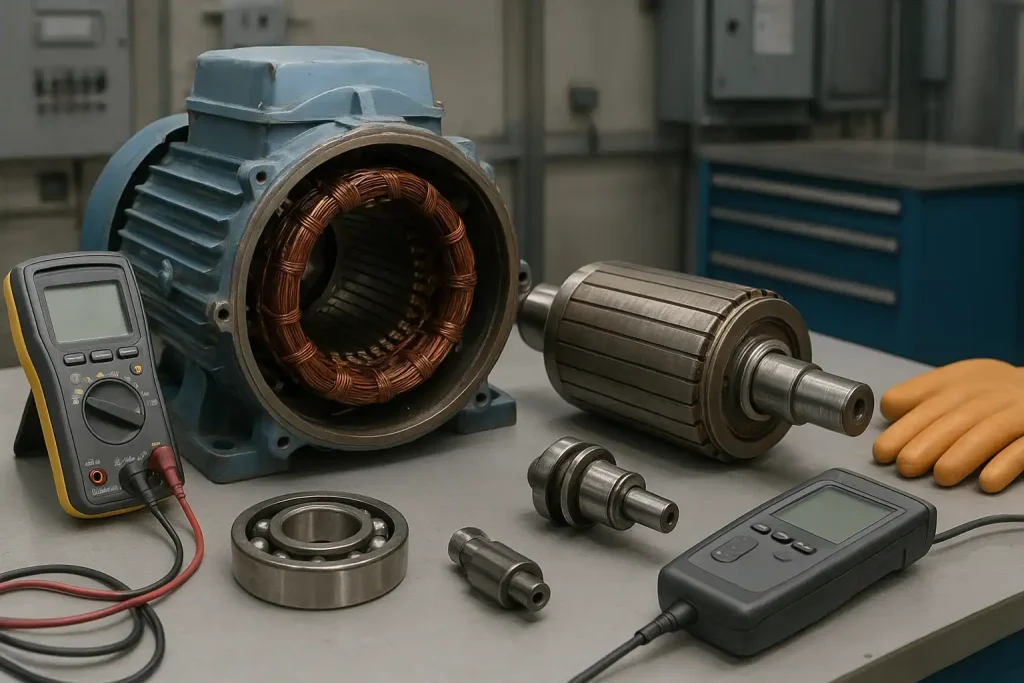

تعمیر الکتروموتور، راهنمای تشخیص سوختن الکتروموتور سه فاز و چکلیست خطاهای رایج

تعمیر الکتروموتور سهفاز نیازمند تشخیص دقیق علت خرابی و استفاده از ابزارهای تخصصی مانند مولتیمتر، میگر و کلمپمتر است. این راهنما با ارائه چکلیست جامع، مراحل بررسی ظاهری، تست سیمپیچها، کنترل یاتاقانها و اتصالات برق را به صورت گام به گام توضیح میدهد. از شایعترین مشکلات میتوان به سوختن سیمپیچها، اتصال کوتاه یا باز، خرابی یاتاقانها و داغ شدن موتور اشاره کرد. نگهداری پیشگیرانه شامل نظافت منظم، روانکاری یاتاقانها، بررسی اتصالات و کنترل دما با دماسنج، نقش کلیدی در افزایش عمر موتور و جلوگیری از خرابیهای ناگهانی دارد. بهرهگیری از خدمات تعمیر با گارانتی نیز تضمینی برای عملکرد صحیح و کاهش هزینههای بعدی است. استفاده منظم از چکلیست عیبیابی سرعت و دقت تعمیر را افزایش میدهد و از بروز خطاهای تکراری جلوگیری میکند. این راهنما بهترین روشها و نکات لازم برای تعمیر اصولی و نگهداری بهینه الکتروموتور سهفاز را به زبان ساده و کاربردی ارائه میدهد.

تعمیر الکتروموتور، نشانههای سوختن الکتروموتور تکفاز و اقدامات اولیه قبل از تعمیر

تعمیر الکتروموتور تکفاز شامل شناسایی نشانههای سوختگی مانند بوی سوختگی، داغ شدن بدنه، صدای غیرعادی، قطع و وصل شدن موتور و کاهش قدرت است. دلایل اصلی خرابی شامل اضافهبار، اتصال کوتاه سیمپیچی، نوسانات ولتاژ، خرابی بلبرینگ، تهویه نامناسب و نقص در کلید یا خازن میباشد. پیش از تعمیر، قطع کامل برق، بررسی ظاهری، تمیزکاری، ثبت اطلاعات فنی و عکسبرداری از سیمکشی ضروری است تا از آسیب بیشتر جلوگیری شود. گاهی تعمیر اقتصادی نیست، بهویژه در صورت سوختگی کامل سیمپیچ، خرابی هسته آهنی یا قطعات اصلی و کمیاب بودن قطعات یدکی. روشهای عیبیابی شامل آزمون چشمی، اندازهگیری مقاومت با اهممتر و بررسی خازن است. تعمیرهای ساده ممکن است توسط افراد آشنا به برق انجام شود، اما تعمیرات تخصصی نیازمند مهارت و ابزار حرفهای است. برای افزایش عمر موتور، اجتناب از اضافهبار، تهویه مناسب، سرویس منظم بلبرینگها، کنترل نوسانات برق و توجه به علائم غیرعادی توصیه میشود. عمر مفید الکتروموتور تکفاز معمولاً ۵ تا ۱۰ سال است که با نگهداری صحیح افزایش مییابد. در صورت نیاز به سیمپیچی مجدد، مراجعه به مراکز تخصصی بهترین گزینه است.

تعمیر الکتروموتور، تفسیر نتایج میگر در الکتروموتور و تشخیص خرابی عایق

تعمیر الکتروموتور و تست عایق با میگر از مهمترین اقدامات برای افزایش عمر و حفظ کارایی موتورهای الکتریکی است. این مقاله روشهای اصولی تعمیر، نکات کلیدی نگهداری مانند روانکاری، مدیریت حرارتی، نصب صحیح و ثبت سوابق را شرح میدهد. تست عایق با میگر به عنوان روشی سریع و دقیق برای تشخیص خرابیهای عایقی معرفی شده که با اندازهگیری مقاومت عایق، سلامت سیمپیچها را ارزیابی میکند. مقاومت پایینتر از ۱ مگاهم در موتورهای کوچک یا کاهش تدریجی مقاومت نشانه خرابی یا نفوذ رطوبت است. علائمی چون داغ شدن، صداهای غیرعادی، لرزش و آثار سوختگی نیز هشداردهنده مشکلات عایق هستند. علاوه بر تست میگر، روشهای دیگری مانند اندازهگیری دما، تست مقاومت با اهممتر و بازرسی ظاهری کمککنندهاند. انجام منظم این تستها و نگهداری اصولی از بروز خرابیهای جدی جلوگیری میکند. همکاری با مراکز معتبر تعمیر الکتروموتور با ضمانت کیفیت، تضمینکننده عملکرد بهینه و طول عمر موتور خواهد بود. رعایت نکات ایمنی و آموزش صحیح کار با میگر، نقش مهمی در موفقیت عیبیابی و تعمیر دارد. این راهنمای جامع، مناسب برای کاربران خانگی و صنعتی، به افزایش بهرهوری و کاهش هزینههای ناشی از خرابیهای الکتروموتور کمک میکند.

تعمیر الکتروموتور، آموزش تست سیمپیچ الکتروموتور با اهممتر: راهنمای گامبهگام

تست سیمپیچ الکتروموتور با اهممتر، روشی ساده و دقیق برای بررسی سلامت سیمپیچها است که در تعمیر و نگهداری الکتروموتورها اهمیت زیادی دارد. ابتدا باید اتصال سیمپیچها به حالت ستاره درآورده و مقاومت هر یک را با اهممتر دیجیتال اندازهگیری کرد؛ مقاومتهای نزدیک به هم نشاندهنده سلامت سیمپیچهاست. همچنین تست اتصال سیمپیچ به بدنه با اهممتر باید مقدار بینهایت (OL) را نشان دهد که نشانه سالم بودن عایقهاست. علائم خرابی شامل اختلاف مقاومت زیاد بین سیمپیچها، نمایش عدد بهجای OL در تست اتصال به بدنه و عدم نمایش مقاومت ناشی از قطع یا سوختگی سیمپیچ است. انجام این تستها قبل از راهاندازی موتور، پس از تعمیر یا در فواصل منظم، به پیشگیری از آسیبهای جدی کمک میکند. اهممترهای دیجیتال به دلیل دقت و سهولت کاربرد، گزینه مناسب برای این تست هستند، هرچند در مراکز تخصصی از دستگاه میگر برای عایقبندی دقیقتر استفاده میشود. رعایت نکات ایمنی نظیر قطع کامل برق و استفاده صحیح از پرابها ضروری است. تست سیمپیچ پایهای برای عیبیابی و تضمین عملکرد بهینه الکتروموتورهاست و میتوان با آموزش تصویری و ویدئویی بهراحتی آن را یاد گرفت.

تعمیر الکتروموتور، آموزش باز و بسته کردن الکتروموتور بدون آسیب به بلبرینگ

تعمیر الکتروموتور نیازمند دقت، دانش فنی و رعایت اصول استاندارد است تا از آسیب به قطعات حساس مانند بلبرینگ جلوگیری شود. در این راهنما، مراحل دقیق باز و بسته کردن الکتروموتور با تاکید بر حفظ سلامت بلبرینگ و سایر قطعات مهم شرح داده شده است. ابزارهای ضروری شامل پولر، آچارهای با کیفیت، تجهیزات علامتگذاری و روغن مخصوص بلبرینگ معرفی شدهاند. همچنین، نکات کلیدی برای پیشگیری از خطاهای رایج مانند عدم علامتگذاری، استفاده از ابزار نامناسب و رعایت بهداشت محیط ارائه شده است. تعمیر تخصصی با استفاده از ابزار دقیق و نیروی متخصص برای موتورهای صنعتی توصیه میشود، در حالی که تعمیر عمومی برای کاربردهای سبک مناسب است. مستندسازی مراحل تعمیر با عکس و یادداشتبرداری، مونتاژ صحیح و تست عملکرد بلبرینگ پس از تعمیر از اهمیت ویژهای برخوردار است. انجام سرویس دورهای، روغنکاری منظم و جلوگیری از ورود گرد و غبار یا رطوبت به الکتروموتور، عمر مفید دستگاه را افزایش میدهد. به منظور تضمین کیفیت و کاهش هزینههای تعمیرات آتی، استفاده از قطعات اصلی و مراجعه به مراکز معتبر تعمیر توصیه میشود. این مطلب راهنمایی کامل برای کاربران با هر سطح تخصص است تا با اطمینان و مهارت، تعمیر و نگهداری الکتروموتور را انجام دهند.

تعمیر الکتروموتور، مراحل عیبیابی الکتروموتور صنعتی برای کارآموز

تعمیر و عیبیابی الکتروموتور صنعتی برای کارآموزان شامل بررسی دقیق بیرینگها، سیمپیچها، روتور، کوپلینگ شفت و شرایط محیطی است. علائم خرابی مانند لرزش، داغ شدن بیشازحد و کاهش سرعت نشاندهنده مشکلات احتمالی هستند که با استفاده از ابزارهای تخصصی مانند تستر مقاومت، دماسنج و لرزهسنج قابل تشخیصاند. انجام مراحل منظم عیبیابی، ثبت علائم، تستهای مختلف و مقایسه با استانداردها، منجر به رفع مؤثر عیوب میشود. نکات کلیدی برای افزایش عمر الکتروموتور شامل نگهداری محیطی مناسب، سرویس دورهای بیرینگها، بررسی اتصالات و جلوگیری از بارگذاری بیشازحد است. همچنین رعایت دستورالعملهای ایمنی، استفاده از تجهیزات حفاظتی و آموزش تخصصی برای کارآموزان ضروری است. سرویس منظم هر ۳ تا ۶ ماه و آشنایی با مهارتهای فنی مانند خواندن نقشههای فنی و کار با ابزارهای اندازهگیری، از عوامل موفقیت در تعمیرات محسوب میشوند. این روند تخصصی و گامبهگام، تضمینکننده عملکرد پایدار و کاهش هزینههای نگهداری در صنایع است. برای کسب دانش بیشتر، استفاده از منابع آموزشی معتبر و خدمات تعمیر با گارانتی توصیه میشود.